Preparación del gas protector

¡El

manipu-

leo y mantenimiento incorrecto de los

cilindros y reguladores de gas

comprimido puede ocasionar lesiones

graves o la muerte! Siempre asegure los

cilindros de gas al soporte del tanque, a

la pared u otro soporte fijo para evitar

que los cilindros se caigan. Lea,

entienda y siga todas las advertencias

del gas comprimido y equipo en las

instrucciones de seguridad.

AVISO: No se requiere gas protector si se

utiliza soldadura de núcleo fundente.

TIPOS DE GAS

Existen tres tipos de gas que

generalmente se utilizan para la soldadura

por arco de metal de gas: 100% de argón,

una mezcla de 75% de argón y 25% de

dióxido de carbono (C25) o 100% de

dióxido de carbono.

Use

SOLAMENTE el tipo de gas recomendado

para su soldadora. Use SOLAMENTE un

tipo de gas inerte, no inflamable. Si no

lo hace podría ocasionarse una situación

muy peligrosa.

NOTA: No se recomienda el 100% de

dióxido de carbono debido a que se

producen cordones de soldadura

inadecuados.

Se recomienda la mezcla 75/25 para

soldadura de acero general. Para

soldadura de aluminio, utilice 100% de

argón. Los cilindros de cualquiera de estos

dos tipos los puede obtener en su punto

de venta local de suministros para

soldadura. Asegure el cilindro en su lugar

en su máquina soldadora u otro soporte

para evitar que se caiga.

Cómo obtener el tipo correcto de

gas. El gas que use en cualquier

aplicación de soldadura para su

soldadora debe ser DE TIPO INERTE, NO

INFLAMABLE. Puede obtener el tipo de

gas necesario en un distribuidor de gas

para soldaduras cercano (con frecuencia

los encuentra en las páginas amarillas

bajo "Soldadoras" o "Equipos para

soldaduras").

REGULADOR

Con el WG2060 se proporciona un

regulador ajustable sin calibradores. El

regulador proporcionado con el WG2064

incluye dos calibradores. El regulador

brinda una presión de gas protector y

velocidad de circulación constantes

durante el proceso de soldadura. Cada

regulador ha sido diseñado para ser

utilizado con un gas específico o una

mezcla de gases. El argón y la mezcla

de argón utiliza el mismo tipo de

!

PELIGRO

!

PELIGRO

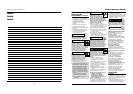

HERRAMIENTAS NECESARIAS:

Destornillador Phillips y llave de cubo

de 10 mm.

1. Desenchufe el cable de corriente de

la toma de corriente.

2. Retire los tornillos de la tapa y la

tapa de polaridad.

3. Retire las cuatro tuercas de los

pasadores de polaridad.

4. Tire la barra de polaridad hacia

afuera y gírela 90°. Vuelva a

colocarla alineando la ranura con la

marca correcta de la caja de

polaridad. La marca superior

derecha indica la posición MIG, la

marca inferior izquierda indica la

posición Fundente. (vea la figura 4c)

5. Vuelva a colocar las cuatro tuercas y

ajústelas de modo seguro.

6. Vuelva a colocar la tapa de

polaridad y los tornillos de

polaridad.

7. Asegúrese de que la flecha de la

tapa de polaridad apunte a la

configuración deseada.

Ensamblaje

(Continuación)

de las agujas del reloj mientras la

empuja hacia el soplete (Ver Figura 4).

Corte el cable aproximadamente 1/4 de

pulgada del extremo de la boquilla.

CICLO DE TRABAJO / PROTECCIÓN CON

TERMOSTATO

El ciclo de trabajo de la soldadora es el

porcentaje del tiempo de soldadura

real que puede ocurrir en un intervalo

de diez minutos. Por ejemplo, en un

ciclo de trabajo del 20%, la soldadura

real puede ocurrir por dos minutos,

luego la soldadora debe dejarse enfriar

por ocho minutos.

Los componentes internos de esta

soldadora están protegidos contra

recalentamiento con un interruptor

térmico automático. Una luz amarilla se

enciende en el panel delantero si se

excede del ciclo de trabajo. Las

operaciones de soldadura pueden

continuar cuando la luz amarilla ya no

está encendida.

POLARIDAD

El alambre para soldadura MIG necesita

un electrodo positivo. El alambre para

soldadura con fundente necesita un

electrodo negativo. La configuración de

fábrica de la soldadora es de alambre

para soldadura con fundente.

Para cambiar la polaridad

(vea la figura 4b)

NOTA: La flecha en la Tapa de

polaridad apunta a la configuración

actual de la polaridad.

33 Sp

Modelos WG2060 y WG2064

12

Wire Feed Arc Welder

AC or Alternating Current - electric

current that reverses direction

periodically. Sixty cycle current travels

in both directions sixty times per

second.

Arc Length - the distance from the

end of the electrode to the point

where the arc makes contact with the

work surface.

Base Metal - the material to be

welded.

Butt Joint - a joint between two

members aligned approximately in the

same plane.

Crater - a pool, or pocket, that is

formed as the arc comes in contact

with the base metal.

DC or Direct Current - electric

current which flows only in one

direction. The polarity (+ or -)

determines which direction the current

is flowing.

DC Reverse Polarity - occurs when

the electrode holder is connected to

the positive pole of the welding

machine. Reverse Polarity directs more

heat into melting the electrode rather

than the work piece. It is used on

thinner material.

DC Straight Polarity - occurs when

the electrode holder is connected to

the negative pole of the welding

machine. With straight polarity more

heat is directed to the work piece for

better penetration on thicker material.

Electrode - a coated metal wire

having approximately the same

composition as the material being

welded.

Fillet Weld - approximately a triangle

in cross-section, joining two surfaces at

right angles to each other in a lap, T or

corner joint.

Flux - a coating, when heated, that

produces a shielding gas around the

welding area. This gas protects the

parent and filler metals from

impurities in the air.

Flux Cored Arc Welding (FCAW) -

also called Gasless, is a welding process

used with a wire-feed welding

machine. The weld wire is tubular

with flux material contained inside for

shielding.

Gas Metal Arc Welding (GMAW) -

also called MIG, is a welding process

used with a wire feed welding

machine. The wire is solid and an inert

gas is used for shielding.

Gas Tungsten Arc Welding (GTAW)

- also called TIG, is a welding process

used with welding equipment with a

high frequency generator. The arc is

created between a non-consumable

tungsten electrode and the work

piece. Filler metal may or may not be

used.

Lap Joint - a joint between two

overlapping members in parallel

planes.

Open Circuit Voltage (OCV) - the

voltage between the electrode and the

work clamp of the welding machine

when no current is flowing (not

welding). The OCV determines how

quickly the arc is struck.

Overlap - occurs when the amperage

is set too low. In this instance, the

molten metal falls from the electrode

without actually fusing into the base

metal.

Porosity - gas pockets, or cavities,

formed during weld solidification.

They weaken the weld.

Penetration - the depth into the work

piece that has been heat effected by

the arc during the welding process. A

good weld achieves 100% penetration

meaning that the entire thickness of

the work piece has been heated and

resolidified. The heat effected area

should be easily seen on the opposite

side of the weld.

Shielded Metal Arc Welding

(SMAW) - also called Stick, is a

welding process with uses a

consumable electrode to support the

arc. Shielding is achieved by the

melting of the flux coating on the

electrode.

Slag - a layer of flux soot that protects

the weld from oxides and other

contaminants while the weld is

solidifying (cooling). Slag should be

removed after weld has cooled.

Spatter - metal particles thrown from

the weld which cool and harden on

the work surface. Spatter can be

minimized by using a spatter resistant

spray on the work piece before

welding.

Tack Weld - weld made to hold parts

in proper alignment until final welds

are made.

Travel Angle - the angle of the

electrode in the line of welding. It

varies from 5º to 45º depending on

welding conditions.

T Joint - made by placing the edge of

one piece of metal on the surface of

the other piece at approximately a 90º

angle.

Undercut - a condition that results

when welding amperage is too high.

The excessive amperage leaves a

groove in the base metal along both

sides of the bead which reduces the

strength of the weld.

Weld Pool or Puddle - a volume of

molten metal in a weld prior to its

solidification as weld metal.

Weld Bead - a narrow layer or layers

of metal deposited on the base metal

as the electrode melts. Weld bead

width is typically twice the diameter of

the electrode.

Work Angle - the angle of the

electrode from horizontal, measured

at right angles to the line of welding.

Glossary of Welding Terms

www.chpower.com

Models WG2060 and WG2064

Figura 4b

Caja de

polaridad

Marca de

fundente

Barra de polaridad

Tuercas

Tornillo de la tapa

Tapa de

polaridad

Ranura

Pasadores de polaridad

Marca de MIG

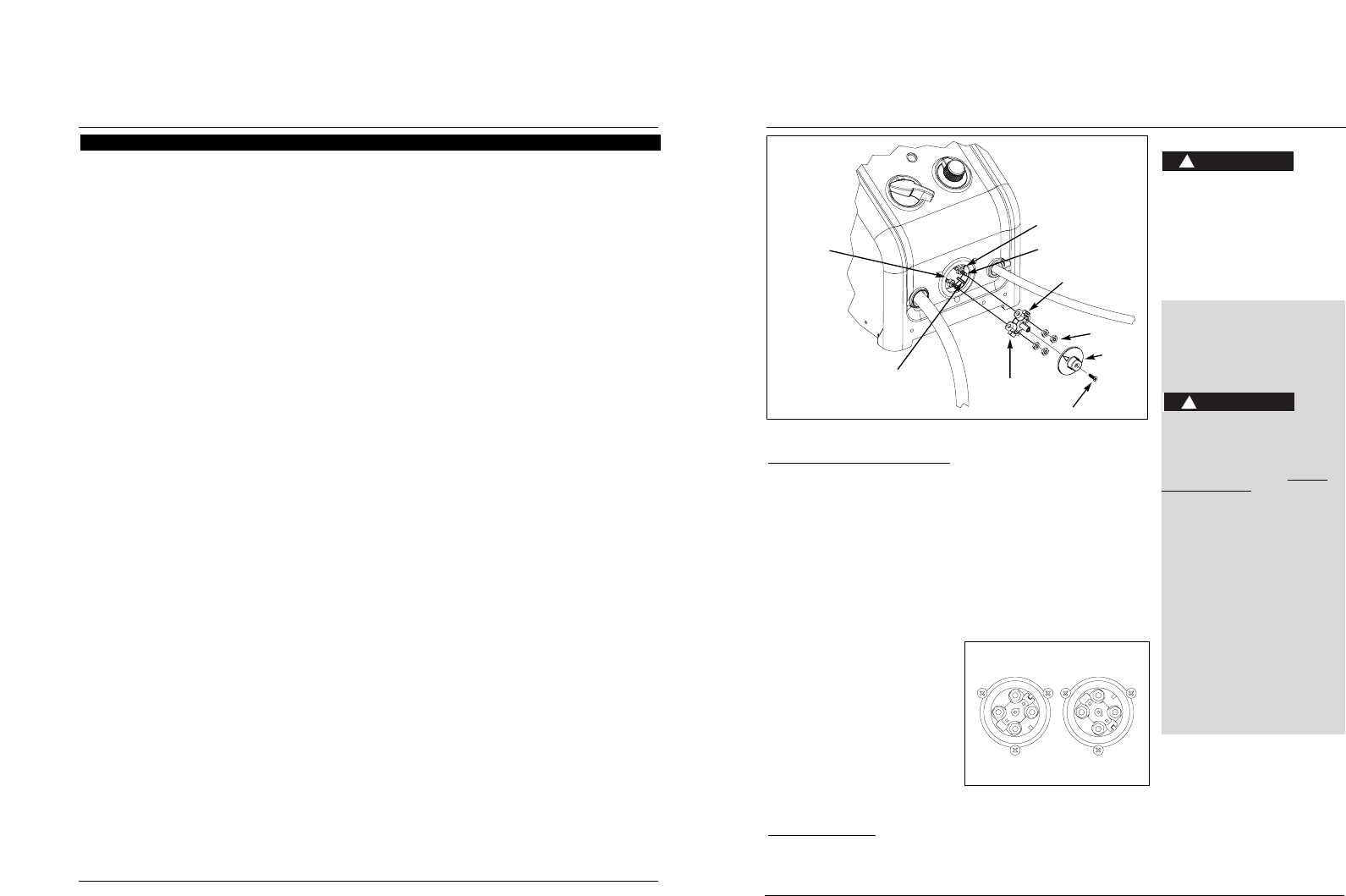

Figura 4c

Posición MIG

Posición Fundente

Superior derecha-

marca de MIG

Inferior derecha-

marca de fundente