la pieza de trabajo (vea la Fig. 14). Si

usa poca corriente el reborde luciría

demasiado pronunciado e irregular.

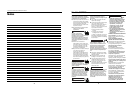

ANGULO

Este es el ángulo en que se sostiene el

electrodo durante el proceso de soldar.

Al usar el ángulo adecuado se garantiza

una penetración y formación de reborde

adecuada. Al necesitar diferentes

posiciones de soldar y uniones, el

angulo del electrodo juega un papel

más importante. Hay 2 factores en este

ángulo: ángulo de desplazamiento y de

trabajo. (vea la Fig. 11)

El ángulo de desplazamiento es el

ángulo en la línea donde se está

soldando y puede variar entre 5º y 45º

de la línea vertical, según sean las

condiciones de trabajo.

El ángulo de trabajo es el angulo desde

la línea horizontal, medido en angulos

a la línea de soldar.

Para la mayoría de las aplicaciones se

puede usar ángulos de desplazamiento

y de trabajo de 45º. Para aplicaciones

especificas, debe consultar un texto de

soldar con arcos eléctricos o un libro de

referencias para soldadores.

Nota: Si es zurdo debe soldar de

derecha a izquierda, de lo contrario de

izquierda a derecha. Siempre apunte el

electrodo como se indica en la figura.

LONGITUD DEL ARCO

Esta es la distancia entre la pieza de

trabajo y el extremo del electrodo, la

distancia que el arco se debe desplazar.

Para generar el calor necesario para

soldar es esencial obtener la longitud

adecuada del arco (Vea la Fig. 10). Si el

arco es demasiado largo se produce un

arco inestable, se reduce la penetración,

aumenta el salpiqueo, y los rebordes

son planos y anchos. Si el arco es

demasiado corto no se produce

suficiente calor para derretir la pieza de

trabajo, el electrodo tiene la tendencia

a pegarse, la penetración no es la

adecuada y rebordes son disparejos e

irregulares. La longitud del arco no

debe ser mayor al diámetro de la vara.

Al soldar debe escuchar un sonido

similar al que se produce al freir

tocineta.

VELOCIDAD DE DESPLAZAMIENTO

Es la velocidad con que se desplaza el

electrodo por el área a soldar. El

diámetro y tipo de electrodo, amperaje,

posición y el grosor de la pieza de

trabajo son algunos de los factores que

afectan la velocidad de desplazamiento

necesaria para lograr una soldadura de

primera (Vea la Fig. 10). Si la velocidad

es demasiado rápida, el reborde es

angosto y las ondas puntiagudas como

se muestra en la figura. Si la velocidad

es muy lenta, el metal soldado se

acumula y el reborde es alto y ancho.

LIMPIEZA DE ESCORIAS

Use ante-

ojos de

seguridad aprobados por la asociación

norteamericana ANSI (ANSI Standard Z87.1)

(o alguna organización similar en sus

respectivos paises) y ropa de protección

para sacar la escoria. Los residuos calientes

le podrían ocasionar heridas a las personas

que se encuentren en el área de trabajo.

Una vez que haya terminado de soldar,

espere a que las piezas soldadas se

enfríen. Una capa protectora que

llamaremos escoria cubre el reborde

para evitar que los contaminanates en

el aire reacionen con el metal derretido.

Cuando el metal se haya enfriado un

poco y no esté al rojo vivo, podrá

limpiar el escoria. Esto lo puede hacer

con una rebabadora. Golpee

suavemente la escoria con el martillo

hasta que logre despegarla. Finalmente,

use un cepillo de alambre para terminar

de limpiar. Cuando vaya a soldar en

varios pasos deberá limpiar las escorias

antes de cada paso.

POSICIONES PARA SOLDAR

Básicamente hay 4 posiciones para

soldar: plana, horizontal, vertical y por

encima de la cabeza. Soldar en la

posición plana es lo más fácil ya que la

velocidad puede aumentarse, el metal

derretido se chorrea menos, se puede

lograr una mayor penetración y el

trabajador se cansa menos. Para soldar

en esta posición se usan ángulos de

desplazamiento y de trabajo de 45º.

Otras posiciones requieren técnicas

diferentes tales como paso entretejido,

circular o cruzado. Para completar este

tipo de soldadura se requiere más

experiencia en la materia.

Soldar por encima de la cabeza es la

posición más dificil y peligrosa. La

temperatura a usar y el tipo de

electrodo dependen de la posición.

Siempre debe tratar de soldar en la

posición plana. Para aplicaciones

especificas debe consultar un libro de

referencias para soldadores.

PASOS

Algunas veces deberá usar más de un

!

ADVERTENCIA

34

Manual de instrucciones y lista de repuestos

Soldadora De Arco Con Electrodo Revestido

Angulo de desplazamiento

Angulo de trabajo

5º - 45º

Figura 11 - Angulo de soldadura

Current

The correct current involves the

adjustment of the welding machine to

the required amperage setting. Current

represents the actual flow of electricity

and is regulated by a knob on the

welder. The current used depends on

the size (diameter) and type of

electrode used, position of the weld,

and the thickness of the work piece.

Consult specifications listed on the

electrode package or generalized chart

in the Operation section. Excessive

current burns through light metals,

and the weld bead is flat and porous or

the bead undercuts the work piece (See

Fig. 14). The bead appears high and

irregular if the current is too low.

Weld Angle

Weld angle is the angle at which the

electrode is held during the welding

process. Using the correct angle ensures

proper penetration and bead

formation. As different welding

positions and weld joints become

necessary, electrode angle becomes an

increasingly important factor in

obtaining a satisfactory weld.

Electrode angle involves two positions -

travel angle and work angle. (See

Figure 11.)

Travel angle is the angle in the line of

welding and may vary from 5º to 45º

from the vertical, depending on

welding conditions.

Work angle is the angle from

7

www.chpower.com

Model WS2800

horizontal, measured at right angles to

the line of welding.

For most applications, a 45º travel

angle and 45º work angle is sufficient.

For specific applications, consult an arc

welding handbook.

Note: Right handed welders should

weld from left to right. Left handed

welders should weld from right to left.

The electrode should always point into

the weld puddle as shown.

Arc Length

Arc length is the distance from the

work piece to the tip of the electrode,

the distance which the arc must travel.

A proper arc length is essential to

generate the heat needed for welding

(See Fig. 14). An arc that is too long

produces an unstable arc, reduces

penetration, increases spatter, and

causes flat and wide beads. Too short

an arc does not create enough heat to

melt the work piece, the electrode has

a tendency to stick, penetration will be

poor, and uneven beads with irregular

ripples result. A proper arc should be

no longer then the diameter of the rod.

The sound of a proper arc is a steady,

crisp sizzle, similar to bacon frying.

Travel Speed

The travel speed is the rate at which

the electrode is moved across the weld

area. Factors such as diameter and type

of electrode, amperage, position, and

work piece material thickness all effect

the speed of travel necessary for

completing a good weld (See Fig. 14).

When the speed is too fast, the bead is

narrow and bead ripples are pointed as

shown. When the speed is to slow, the

weld metal piles up and the bead is

high and wide.

Slag Removal

Wear ANSI

approved safety

glasses (ANSI Standard Z87.1) and

protective clothing when removing

slag. Hot, flying debris can cause

personal injury to anyone in the area.

After completing the weld, wait for the

welded sections to cool. A protective

coating called slag now covers the weld

bead which prevents contaminants in

!

WARNING

the air from reacting with the molten

metal. Once the weld cools to the point

that it is no longer glowing red, the

slag can be removed. Removal is done

with a chipping hammer. Lightly tap

the slag with the hammer and break it

loose from the weld bead. The final

clean-up is done with a wire brush.

When making multiple weld passes,

remove the slag before each pass.

Welding Positions

Four basic welding positions can be used;

flat, horizontal, vertical, and overhead.

Welding in the flat position is easier than

any of the others because welding speed

can be increased, the molten metal has

less tendency to run, better penetration

can be achieved, and the work is less

fatiguing. Welding is performed with the

electrode at a 45º travel angle and 45º

work angle.

Other positions require different

techniques such as a weaving pass,

circular pass, and jogging. A higher skill

level is required to complete these welds.

Overhead welding is the least desirable

position as it is the most difficult and

dangerous. Heat setting and electrode

selection will vary depending upon the

position.

Travel Angle

Work Angle

5º - 45º

Figure 11 - Weld Angle

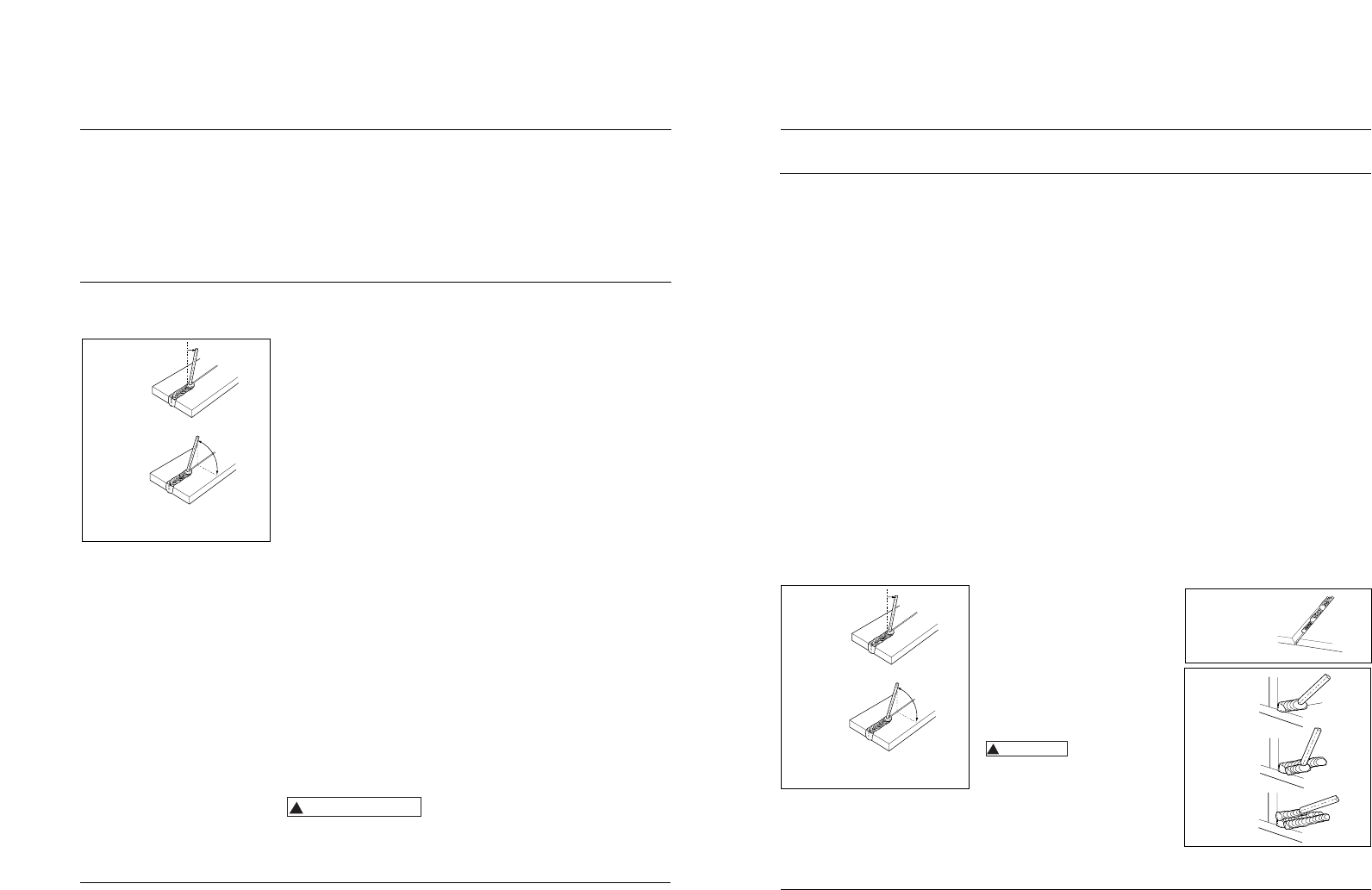

Figure 12 -

Multiple Weld

Passes

Figure 13 -

Fillet Welds